저온 건조 장치는 저온 히트 펌프의 제습 원리를 활용하고 대류 열풍을 사용하여 슬러지를 건조함으로써 재료의 수분이 열을 흡수하여 공기 중으로 증발시켜 수분 함량을 줄이는 목표를 달성합니다.

저온 건조 장치의 작동 중 고온 가스는 주로 압축기에 의해 가압되어 변환된 후 건조 과정에서 발생하는 수증기 등의 응축 처리물이 배출됩니다. 식품 분야든 기타 분야든 건조 과정에서 수증기 증발이 흔한 이유는 증발된 물이 제때 외부로 배출되지 않으면 제품이 완전히 건조될 수 없기 때문입니다. 더욱이 건조 시간이 늘어나 낭비와 자원 손실이 발생하게 됩니다. 한편, 저온 슬러지 건조 장치의 설계 원리는 열풍을 통해 직접 수증기를 증발시킨 후 제습 시스템을 통해 수증기를 신속하게 배출하여 제품 건조 목적을 달성하는 것입니다. 둘째, 저온 슬러지 건조설비에 냉매 스로틀 밸브를 추가하여 배출되는 증기의 열을 압축기로 흡수하여 재활용할 수 있으며, 건조실 내부 온도를 유지하여 재활용이라는 목표를 달성할 수 있습니다.

저온건조는 저온(40~80℃) 완전 밀폐형 건조방식으로 에너지 소모가 적고, 오염이 없고, 배기가스도 없고, 열도 배출되지 않는 특징을 가지고 있습니다. 도시 슬러지, 산업 슬러지, 인쇄 및 염색 슬러지, 제약 슬러지, 화학 슬러지, 가죽 슬러지, 전기 도금 슬러지, 회로 기판 슬러지, 제지 슬러지, 석탄 슬러지 등의 건조 및 감소에 널리 사용될 수 있습니다. 내부 순환에 의해 발생되는 증기 저온 증발은 응축수(슬러지수)로 변환되어 출구를 통과합니다. 먼지 위험이 없고, 슬러지 온도가 낮으며(<50℃), 냉각 없이 직접 포장하여 보관할 수 있습니다. 건조된 슬러지는 가스화, 동시 연소, 소각될 수 있으며 바이오 연료, 녹색 토양, 재활용 시멘트로 사용되며 무해하고 안정적이며 나중에 자원이 될 수 있습니다.

저온건조 공정은 3가지 공정으로 구분됩니다. 이 세 가지 프로세스의 구체적인 작업은 무엇입니까?

슬러지는 뜨거운 공기와 함께 공정으로 보내지며 내부에는 특수 분산 및 분쇄 장치가 있어 슬러지를 신속하게 분산 및 교반하고 슬러지 건조를 가속화하며 슬러지가 자동으로 두 번째 공정에 들어가도록 할 수 있습니다. 특별 지도 및 수유 시스템. 공정 중 발생된 수증기는 공정 종료 후 배출됩니다. 2차 공정에서는 역류식 및 와류식 건조 방식을 사용하며, 신선한 열풍과 슬러지가 반대 방향으로 이동하여 난류를 크게 개선합니다. 슬러지를 더욱 건조시킨 후 생성된 수증기는 2차 공정 말미에서 배출되어 전용 스러스터의 작용으로 3차 공정으로 진입하게 된다. 공정 3은 통신 및 왕복 건조를 채택합니다. 밀봉 및 특수 재료 플레이트의 작용에 따라 젖은 재료는 왕복 및 느린 방식으로 작동할 수 있는 반면, 건조한 재료는 빠르게 작동하여 필요한 자동 배출을 달성할 수 있습니다. 이로써 전체 과정이 완료됩니다. 건조 후 슬러지의 양과 양이 감소하여 슬러지 매립, 소각, 벽돌제조 등의 처리수요를 충족할 수 있습니다. 자원재이용을 위한 충분한 준비를 제공합니다. 현재 저온 슬러지 건조 장비는 슬러지 처리 및 폐기에 이상적인 방법입니다.

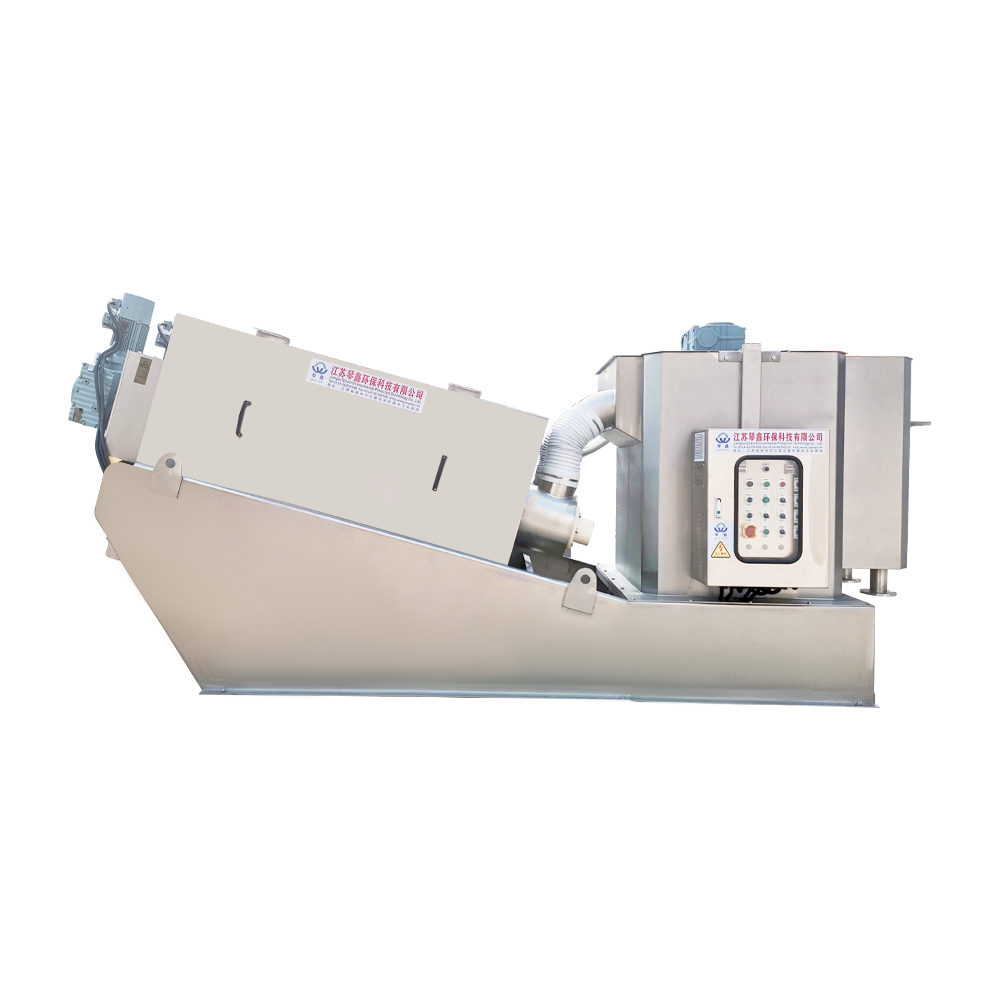

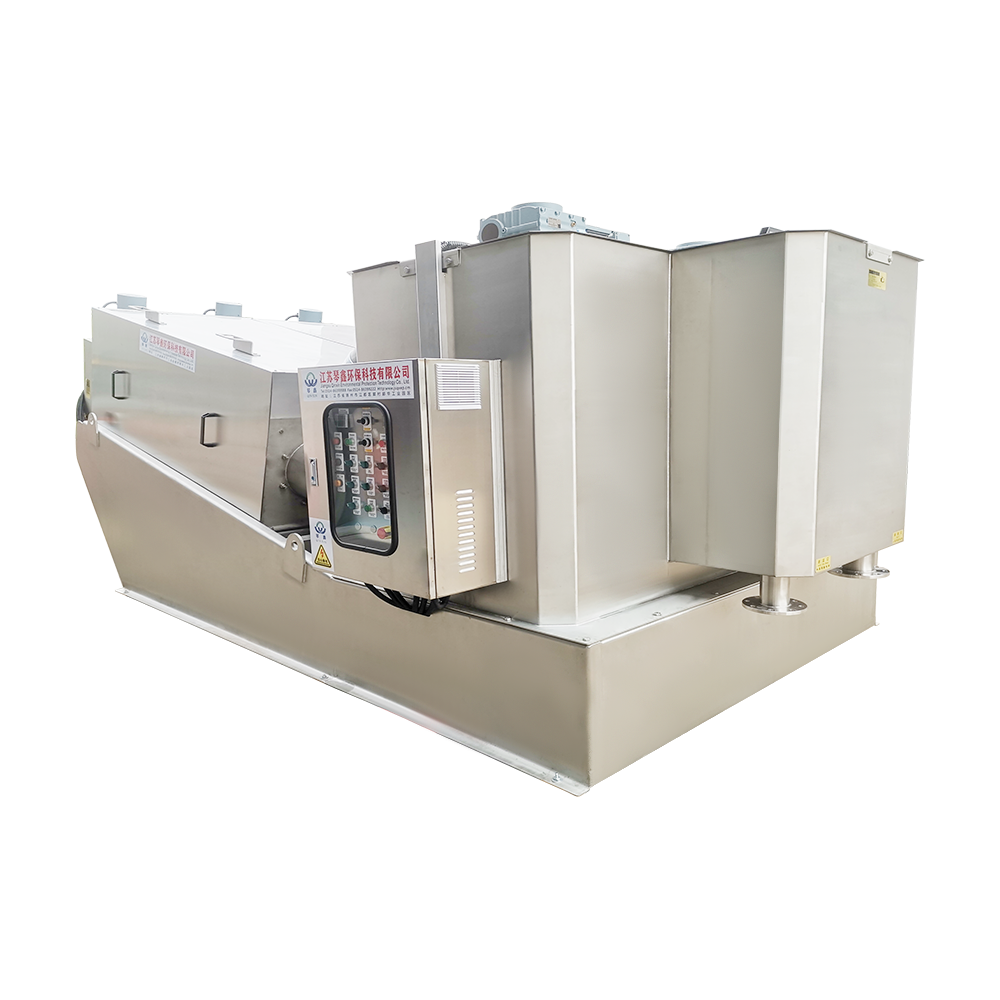

추천상품

유명 기업에서 제공하는 제품은 사용자들의 깊은 신뢰를 받고 있습니다.

TOP

TOP

영어

영어